Der Drucker ist inzwischen soweit fertig. Die Elektrik funktioniert – alle Achsen und Motoren lassen sich bewegen und der Extruder wird auch heiß wenn er soll. Jetzt müsste nur mal das Filament ankommen.

Der weitere Aufbau lief nach den ersten Erfahrungen deutlich leichter und schneller als ich erwartet hatte. Alle Teile passten zusammen auch wenn es noch die ein oder Schrecksekunde gab.

Als erstes wäre da ein ein Linarkugellager, das beim Aufschieben der X Achse auf die Z Achse doch glatt meinte 4 Kugeln verlieren zu müssen. Entweder hatte es sich durch ungenauigkeiten im gedruckten Teil verkanntet oder hatte von vornherein einen Fehler. Bei ersten Tests war mir bereits aufgefallen, dass ein Kugellager hakte, bis ich es auf der Achse wieder ein Stück zurückschob. Danach lief es einwandfrei. Vermutlich hat genau dieses Kugellager die Kugeln verloren, weil ich es beim Verbinden der unhandlichen Achsen nicht rechtzeitig zurückgeschoben hatte. Glücklicherweise befindet es sich auf der rechten Seite, auf der keine Kabel verlaufen. Wenn ich die ersten Ersatzteile gedruckt habe kann ich also wagen das Lager auszutauschen. Da jedes Lager allerdings 16 Kugeln hat und jeweils 2 davon verbaut sind, sollten sich die Probleme die dadurch entstehen in Grenzen halten.

Irgendwie ist die gesamte Z Achse sehr unhandlich zu montieren. Die oberen Halter der Achse lassen sich nur schwer aufstecken. Sie haben zwar eine Sollbruchstelle, die bricht aber natürlich nicht, wenn die Achse nicht im Halter steckt. Ohne dass sie bricht – richtig – lassen sich die Halter aber nicht aufstecken. Um diese Zwickmühle zu durchbrechen hilft es entweder die Augen einmal zu schließen und mit dem Hammer zuzuschlagen – oder die Methode die ich vorgezogen habe: Die Sollbruchstelle anzusägen und dann den Halter vorsichtig mit einem Gummihammer aufstecken.

Eine Verbesserung habe ich bereits hinzugefügt. Normalerweise werden die Steuerungsplatinen (Arduino und Ramps) nur aufeinander gesteckt und anschließend eine Schraube vom Ramps Board, durch den Arduino bis in den Alu Rahmen gedreht. Da ich aber noch jede Menge Abstandshalter von TinkerForge Bricklets übrig hatte, habe die vorgezogen. Jetzt sind die Boards wirklich vernünftig verschraubt. Man sollte allerdings wissen, wie man mit einem Durchgangsprüfer umgehen muss, um sicherzustellen, dass die beiden Boards nicht plötzlich leitfähig verbunden sind.

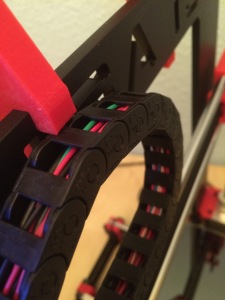

Dann gibt es noch die Elektrik. Anfangs war das die Stelle, auf die ich mich am meisten gefreut habe, sie war allerdings auch mit den meisten Rückschlägen verbunden. Die Kabelführungsketten sorgen natürlich für eine sichere Kabelführung, für die ich mich ja auch bewusst entschieden hatte, wenn man allerdings nicht aufpasst und zuerst die großen und dann die kleinen Stecker durchschiebt gibt es Probleme. Ich hatte zwar darauf geachtet, dummerweise tauchte aber dann plötzlich das Schrittmotorkabel für den Extruder auf. Pech gehabt und alles nochmal raus ziehen und von vorne durchstecken. Als dann die Ketten am Drucker angebracht waren, ging es weiter mit dem Anschließen. Auch hier hilft ein Durchgangsprüfer beim Finden der richtigen Leitung. Die Stecker sind darüber hinaus schon fast Idiotensicher. Nachmessen ist aber immer angesagt, da es teilweise Kabel mit gleichen Farben gibt oder sogar ganz gleiche Kabel wie die Leitungen zu den Schrittmotoren.

Da die Kabel das Werk in Überlänge verlassen, kommt ein entsprechender Kabelsalat am Ramps Board an. In der Anleitung wird als einer der ersten Schritte empfohlen, die Kabel durchzuschneiden, ein Stück herauszunehmen, sie wieder zusammenzulöten und Schrumpfschlauch drüber zu ziehen. Was soll ich sagen? Den Schrumpfschlauch verwende ich gerne, aber nicht hier. Ich kürze die Kabel lieber irgendwann mal und mache einfach neue Stecker und Adernendhülsen dran. Jetzt sind die Kabel einfach in vielen Runden am mitgelieferten Kabelhalter mit den gleichnamigen Bindern befestigt.

Zu guter letzt ist da noch der Filamenthalter. Zunächst das Gute: Er ist inklusive. Das Schlechte: Er weist einen fatalen Designfehler auf. Der Halter wird einfach oben am Metallrahmen eingehängt. Der Haken steht also etwas vor. Wenn jetzt der Extruder hoch fährt und ein sehr hohes Objekt drucken will, dann bleibt irgendwann die Kabelführungskette daran hängen. Zwar lässt sich die Kette ein wenig nach vorne Drücken und gleitet dann auch daran vorbei, automatisch geschieht das allerdings nicht. Würde der Halter allerdings ein paar mm größer sein und würde er über diese Länge schräg vom Rahmen weglaufen, dann hätte sich das Problem erledigt. Einfach ein Stück abfeilen ist leider auch nicht möglich, weil dann die Stabilität darunter leiden würde. Einen ganz neuen Halter will ich aber eigentlich auch nicht drucken. Vielleicht drucke ich einfach zwei Dreiecke und Klebe sie an.